Każdy produkowany biogaz zawiera pewne ilości zanieczyszczeń śladowych, które mają wpływ na stabilność pracy i trwałość silników gazowych stosowanych w jednostkach kogeneracyjnych biogazowni. W instalacji osuszania biogazu można usunąć nie tylko wodę, ale również część lotnych związków organicznych, amoniaku, siarkowodoru i innych związków śladowych rozpuszczalnych w wodzie, a które kondensują podczas schładzania. Ponadto instalacja osuszania pozwala na zapewnienie odpowiedniej temperatury i wilgotności względnej biogazu, wymaganej przez filtry węglowe (np. przy usuwaniu siloksanów) oraz układ przygotowania mieszanki paliwowej dla silnika.

Wyzwania jakościowych parametrów i ich znaczenie w eksploatacji

Produkcja energii w wysokosprawnej kogeneracji wymaga dostarczenia do procesu odpowiedniego jakościowo paliwa. W przypadku biogazowni mówimy tutaj o biogazie produkowanym w wyniku procesu fermentacji metanowej z materii organicznej. Zgodnie z definicją zawartą w Ustawie o odnawialnych źródłach energii z dnia 20 lutego 2015 r. biogaz to „gaz uzyskany z biomasy, w szczególności z instalacji przeróbki odpadów zwierzęcych lub roślinnych, oczyszczalni ścieków oraz składowisk odpadów” (Dz.U. 2015 poz. 478). Głównymi składnikami biogazu są: metan, dwutlenek węgla oraz śladowe ilości pary wodnej, siarkowodoru, chloru, amoniaku oraz lotnych związków krzemu (siloksanów). To właśnie te niewielkie ilości pozostałych gazów mogą powodować problemy w pracy układu kogeneracyjnego. Biogaz, który wykorzystywany jest jako paliwo w silnikach kogeneracyjnych musi spełniać ściśle określone parametry. Podawane są one przez producenta, najczęściej w dokumentacji DTR konkretnego agregatu. Utrzymanie ich na odpowiednim poziomie jest istotne dla bezawaryjnej eksploatacji silników kogeneracyjnych.

Siloksany i ich wpływ na pracę silników

Jednym ze związków, których zawartość w biogazie ma duże znaczenia dla efektywnej pracy silnika kogeneracyjnego są siloksany. Są to związki organiczne, które poza węglem zawierają atomy wodoru, krzemu i tlenu. Siloksany i ich pochodne stosuje się powszechnie w środkach kosmetycznych, czyszczących oraz pianotwórczych, których odpady trafiają na składowiska albo do kanalizacji ściekowej. Dlatego najwięcej siloksanów zawiera biogaz składowiskowy, następnie ten z oczyszczalni ścieków komunalnych, a najmniej biogaz rolniczy. Przyjmuje się, że koncentracja siloksanów w biogazie powstającym w trakcie procesu fermentacji metanowej, w zależności od rodzaju wykorzystywanej biomasy może wynosić od 3 do 300 mg/m3. Dodatkowo stężenie tego rodzaju związków zależy od wilgotności oraz temperatury. Dlatego badania produkowanego biogazu, zarówno na etapie rozruchu, jak i w trakcie eksploatacji biogazowni są bardzo istotne. Jednak niewielu eksploatatorów stosuje się do tych zaleceń, co w konsekwencji ma wpływ na szybsze zużycie niektórych elementów silnika. Zgodnie z zaleceniami producentów silników zawartość siloksanów, w biogazie dostarczanym do agregatu, nie powinna przekraczać wartości 20 mg/m3 CH4

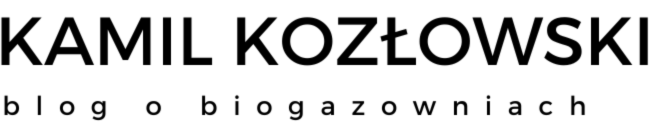

W wyniku spalania lotnych związków krzemu (siloksanów) w silnikach, powstaje osad, który pokrywa powierzchnię różnych elementów silnika. Warstwa osadu może niekiedy osiągać grubość kilku milimetrów a jej usunięcie jest bardzo uciążliwe. Należy również pamiętać, że warstwa osadzających się siloksanów działa jak izolator. W efekcie często dochodzi do przegrzewania elementów silnika w wyniku braku prawidłowego chłodzenia. Do najbardziej zagrożonych, negatywnym działaniem lotnych związków krzemu, elementów zalicza się: komorę spalania, korony i ściany cylindrów, korony tłoków, zawory oraz ich gniazda, a także panewki. Warto zauważyć, że są to części silnika osiągające najwyższe temperatury, w związku z tym są one również najbardziej narażone na przegrzanie. Innym niekorzystnym wpływem siloksanów na agregaty kogeneracyjne jest przyspieszenie degradacji oleju silnikowego, czego konsekwencją są jego częstsze wymiany.

Osuszanie biogazu

Innym czynnikiem mającym wpływ na sprawność działania silników kogeneracyjnych jest wilgotność produkowanego biogazu. Producenci agregatów w dokumentacji technicznej przedstawiają odpowiednie wartości tego parametru, jakimi powinien charakteryzować się gaz podawany do kogeneratorów. Zgodnie z wytycznymi, na nitce doprowadzającej biogaz z komór fermentacyjnych do silników nie powinno dochodzić do jakiejkolwiek kondensacji. W związku z tym przyjmuje się, że wilgotność względna biogazu powinna być niższa niż 80%. Jednak w praktyce, gaz powstający w fermentorach charakteryzuje się wilgotnością względną wynoszącą 100% oraz temperaturą (w zależności od stosowanej technologii) między 30 a 50°C.

Jednak celem osuszania biogazu w instalacji biogazowej jest nie tylko usunięcie z niego pary wodnej ale również zmniejszenie zawartości zanieczyszczeń takich jak: pyły, chlor i fluor, amoniak, siarkowodór oraz lotne związki organiczne. Proces ten polega na schłodzeniu gazu do temperatury ok. 10-15°C i kondensacji zawartej w nim pary wraz z wyprowadzeniem kondensatu z układu instalacji. Chłodzenie często przeprowadzane jest w nitce gazowej. Instalacja biogazowa wykonywana jest pod odpowiednim kontem nachylenia, dzięki czemu kondensat zbierany jest w umieszczonym w najniższym punkcie – specjalnym zbiorniku lub studni. Dla polepszenia efektu chłodzenia nitka gazowa prowadzona jest pod ziemią. Ze względu na to, że powstający kondensat zawiera duże ilości niepożądanych składników, zbiorniki kondensatu muszą być regularnie opróżniane. Dlatego powinien być do nich zapewniony odpowiedni dostęp. Należy również pamiętać o właściwym ociepleniu tzw. szachtów kondensacyjnych, co ograniczy ryzyko zamarznięcia zbiornika. Innym sposobem osuszania i schładzania biogazu jest zastosowanie chłodnic elektrycznych, które posiadają wyższą wydajność.

Cały system instalacji osuszania biogazu jest projektowany indywidualnie pod kątem każdej biogazowni. Dlatego ich parametry pracy oraz bodowa mogą się różnić w zależności od wymagań danego rodzaju silnika oraz gazu produkowanego w trakcie procesu fermentacji metanowej. Jednak do typowych elementów składających się na instalacje osuszania biogazu zalicza się:

– system wymienników (wymienniki pojedyncze, wymienniki z dodatkowym rekuperatorem lub wymienniki wyposażone w rekuperator i dodatkowy podgrzewacz),

– filtr odwadniający,

– agregat wody lodowej,

– kolektor zasilający,

– kolektor wylotowy,

– czujniki podstawowych parametrów biogazu,

– konstrukcje nośną lub rame.

W zależności od konstrukcji biogazowni i rozmieszczenia poszczególnych jej elementów pierwszy etap schładzania odbywa się w rurach sieci gazowej, którymi transportowany jest biogaz ze zbiorników gazowych do silnika kogeneracyjnego. Następnie biogaz o wilgotności względnej ok. 100% trafia poprzez kolektor zasilający do schładzacza górnego (ekonomizera), w którym następuje jego schłodzenie o kilka stopni. Następnie gaz skierowany zostaje do chłodnicy dolnej, gdzie znajduje się wymiennik ciepła „biogaz-woda lodowa”. Na tym etapie następuje schłodzenie gazu do temperatury ok. 10-15°C. Podczas tego etapu następuje jednocześnie kondensacja pary wodnej zawartej w biogazie. Kondensat spływa po ściankach rur do filtroodwadniacza, a następnie jest usuwany grawitacyjnie do studni kondensatu poprzez zamknięcie hydrauliczne. Kolejnym etapem jest skierowanie biogazu z filtroodwadniacza do zewnętrznej części ekonomizera, gdzie stanowi on medium chłodzące. Jednocześnie zostaje on ogrzany przez gaz nieodwodniony o wyższej temperaturze. Wpływa to na obniżenie wilgotności względnej biogazu. Ostatnim etapem jest skierowanie biogazu do kolektora wylotowego, a następnie przy wykorzystaniu ssawo-dmuchawy do silników gazowych. Przepływ biogazu przez ssawo-dmuchawę powoduje jego podgrzanie o kilka stopni, co w konsekwencji pozwala dodatkowo obniżyć jego wilgotność względną.

Podsumowanie

Odpowiednie zaprojektowanie i wykonanie instalacji odwadniania i osuszania biogazu ma istotny wpływ na sprawność i żywotność silników kogeneracyjnych w biogazowniach. Instalacja osuszania gazu pozwala usunąć wodę do poziomu ok. 7-10 g/m³ biogazu. Należy również podkreślić, że prawidłowo funkcjonujący system pozwala nie tylko obniżyć wilgotność względną biogazu produkowanego w komorach fermentacyjnych, ale również usunąć niepożądane składniki biogazu takie jak: amoniak, siarkowodór i siloksany. Niemniej, nie należy zapominać, że równie istotne jest wykonywanie regularnych badań jakościowych biogazu oraz ich prawidłowa interpretacja. Wyniki uzyskiwanych analiz zanieczyszczeń biogazu pozwalają ocenić, czy proces fermentacji metanowej przebiega prawidłowo, ale również mają one wpływ na planowanie budowy i montaż poszczególnych elementów instalacji oczyszczania gazu.